"大风车吱呀吱哟哟地转,这里的风景呀真好看",对于大风车我们从小就不陌生。不过,今天我们要说的这个大风车非彼大风车,而是SL5000海上风力发电机。

虽然,这些白色的风车在海面上显得很小,但仅它的风轮就超过40层楼高!连接风轮的机舱大到可以落直升机。

这些大风车还有印钞机一般的产能,吹着海风,每台风机在服役期间可以产出价值4亿元的电能。

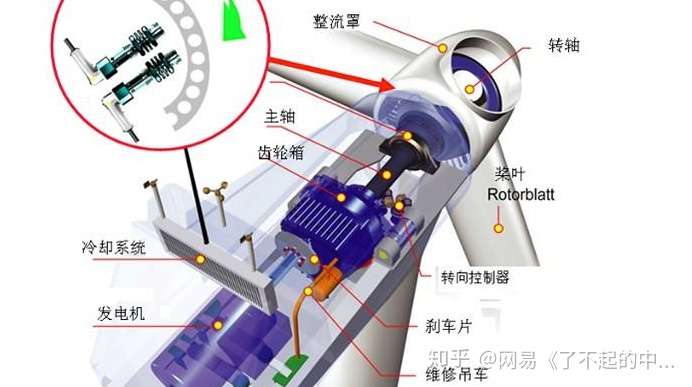

(一)风力发电机原理:如何从风中捕获电能?

风力发电的原理,是利用风力带动风车叶片旋转,再透过增速机将旋转的速度提升,来促使发电机发电。依据目前的风力发电机技术,只需要有每秒三公尺速度的微风,风机便可以开始发电。

风力发电机可分为两类: 水平轴风力发电机和垂直轴风力发电机。其中水平轴风力发电机就是我们常见的像风车一样的发电机,这种风机具有对风装置,能随风向改变而转动,从而获得最大的受风面积。

垂直轴风力发电机不太常见,它的旋转轴垂直于地面或水面,围绕旋转轴有几个水平分布或呈螺旋形的片,这种风机在风向改变的时候无需对风,可以保持稳定的受风面积。

(二)"大风车"为何都是三个叶片?

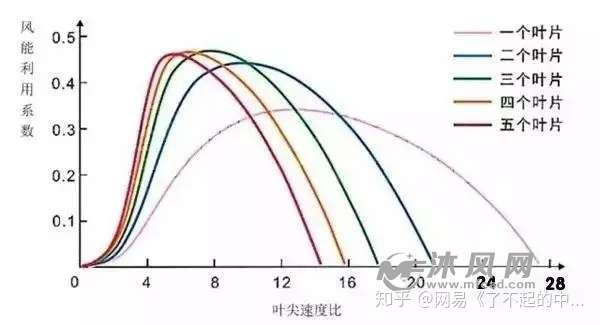

首先,三个叶片有助于风机的平衡,而且造价相对较低。另外,在额定风速下,风机的发电功率与风轮扫掠面积成正比,也就是说200个叶片的风机与1个叶片的风机的功率是一样的!

随着叶片数量的增加,风能利用的系数的确实在增加,但是在从3叶到4叶到5叶的过程中,风能利用系数增加的幅度1叶到2叶到3叶的幅度小很多,如果是2个叶片,效率的确可以提高一倍, 2叶片的轮毂疲劳问题也比3叶片厉害。所以选择3叶其他叶数更合理。(又是一道数学题!)

(三)一台风机产值4个亿,堪称"印钞机"

6年前,中国风电装机容量超越美国成为世界第一风电大国,由于陆地风力发电有占地面积大、噪声污染等问题,海洋风电迅速形成了庞大的市场。

号称海上巨无霸的SL5000风力发电机组由中国自主研发,单机容量为5000KW。

在中国市场,一部SL5000这样的5兆瓦(5000KW)风力发电机,可以不消耗任何燃料,从空气中获取超过4亿人民币的电能,这相当于上海一天的用电总量。

(四)要想坚不可摧,海上风机需要强大的"心脏"

海上风机的核心为叶片、主机箱和塔架,其中主机箱堪称风机的"心脏",海风产生的扭力,整机的重量都集中作用在这里,为了承受目前世界上最长的叶片所产生的巨大扭力,主机架必须坚不可摧。

为了加工制造主机架的大型特厚钢板,需要用强力切割机,火焰温度高达3000多度,切割钢板就像切豆腐,计算机设计出来的任何形状都可精确地切割。

同时,切割过程中采用最高灵敏度的超声波测试仪,主机架的所有焊缝,都需要经过这一道程序,确保它能够支撑风力发电机面对自然界的各种恶劣环境。

(五)质量检测用红宝石,精度是头发丝的1/20

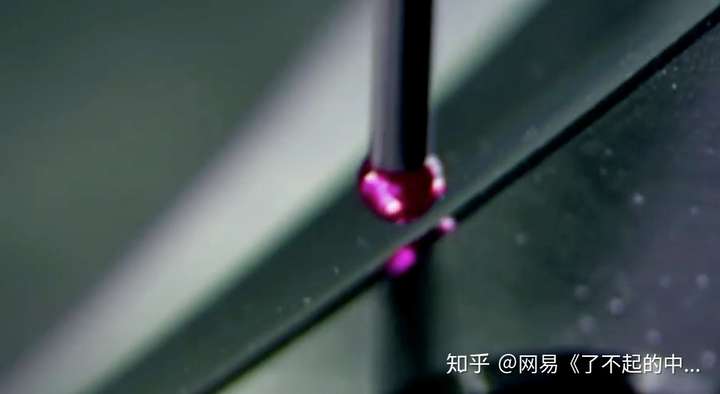

风机的轴承是另一个核心部件,因为既要受力又要运动,轴承很容易损坏,而如果在运行过程中需要更换轴承,风机获利的希望就会落空,SL5000的轴承便挑战了轴承制造的最高难度。

全世界只有三家工厂能接受这种挑战,通过使用世界上最大的三维精密检测仪,所有检测头都采用了昂贵的红宝石,最终使两层楼高的轴承,精度达到头发丝的二十分之一。

(六)应用材料黑科技,SL5000的叶片全世界最大最长

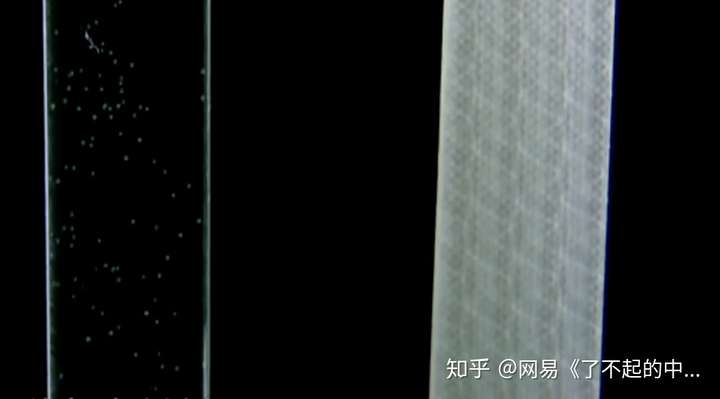

SL5000风机的叶片是目前世界上投入商业运行的最大最长的叶片,其运行中要承受的力量也前所未有,而要实现最大的强度和最轻的质量,要在材料上采用黑科技。

经过不计其数地试验,科学家最终找到了理想的材料——环氧树脂,这种材料具有极好的化学和物理稳定性,但唯一的缺点是太脆弱,科学家便像给水泥加入钢筋一样在环氧树脂里面加入一些编织物,形成玻璃钢。

加入编织物后的树脂,厚度和重量只有原来的四分之一,强度却增加了十几倍。这就是叶片最好的材料。

500万次震动,接受最强考验

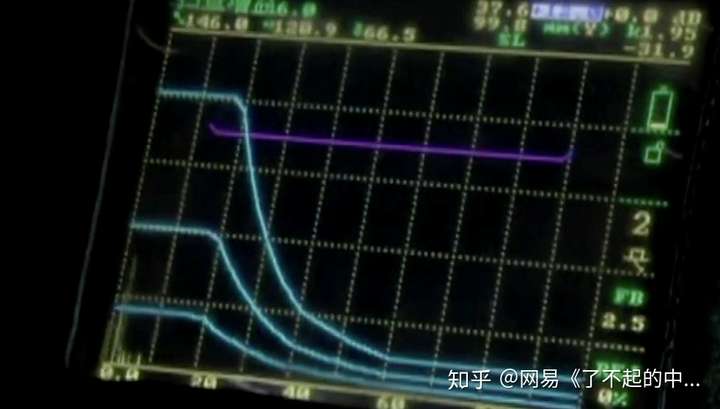

研发SL5000风机,各部位被贴上应力感应器,实验室里要模仿自然界最强的力量来考验叶片。

四个月的时间,叶片在测试中震动了500万次,相当于在非常严酷的环境中度过了20年,检测结果叶片内部结构完好无损,之后第一片叶片才被生产出来。

为了正面吹风,风机还能自己转头

不同季节和天气,海上的风向会发生变化,SL5000风机具备自动对风功能。对于小型风力发电机,这种对风装置采用尾舵,而对于SL5000这种大型的风力发电机,则利用风向传感元件以及伺服电机组成的传动机构。

除了能自动转动,风机的三个叶片还有"变浆"的功能,根据风速的大小,能够调整叶片的角度,改变叶片的迎风面积,获得更高的发电效率。

(七)那么大的风机,是怎么放到海面的?

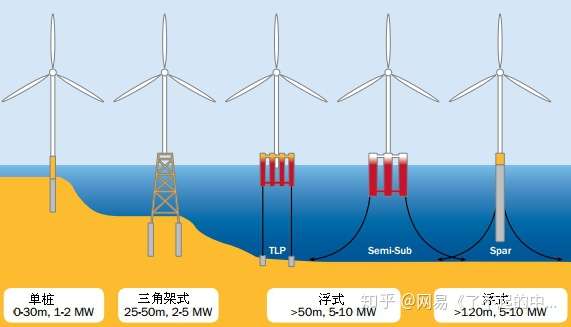

根据海上风机与海岸和海底的距离,以及具体的水文条件,海上风机有不同的安装方式,在近海和浅海地区,可以直接将风机埋入海床,或者在先建造固定架,然后将风机固定其上,而在远海、深海,海上风力发电场通常采用一下三种基本结构,其技术均由海上油气田产业借鉴而来。

• 杆状浮标式(Spar):通过一座巨大的圆柱形结构体对浮标型建筑及其上风电机组进行稳定处理。该结构的重心位置处于水下且远比中心位置要低。

• 张力腿平台式(TLP):该结构属半潜地设计,整体通过锚线等相互连接,以提高稳定性以及为建造上层建筑提供方便。

• 半潜式(Semi-Sub):半潜式设计结合浮标式和平台式结构的优点,并且吸纳了半潜式地基的设计思想,以增强结构强度与稳定性。

SL5000风机所在的东海,海底表层淤泥厚达20米,潮流流速高达3m/s,水文条件复杂。为给风机打造安全稳定的承台,上海勘探设计院牵头开发出了淤泥沉积型多桩承台的技术。

SL5000风机每个承台下有8根80米长的钢管桩直达海底,中国最大的海上双臂式起吊船"风范号",与最大自行式履带吊车强强联合保障安装工作,其中的自行式履带吊车可以将800辆家用小轿车一次送上40层楼的高度。

结语

SL5000作为目前国内扫风面积最大且单机容量最大的风电机组,在未来几年内将成为中国海上风电主力机型。

不过,由于中国海上风电机的成本依然不低,安装和运维技术成本高,总体建设成本是陆地风机组的两倍,能否把开发成本降低到市场可以承受的程度,是挡在海上风电未来发展之路上的一块大石头。

作为世界上认知度最高的标签,中国制造(Made in China)正寻求战略升级。「了不起的中国制造」专栏,力邀行业权威、资深玩家,呈现他们眼中的中国创新之路。

评论

发表评论