人类的铁路建设至今已有近200年的历史。

1825年,世界上第一条永久性铁路,全长31.8公里的英国斯托克顿—达灵顿铁路正式通车,标志着近代铁路运输业的开端。

在过去,修建铁路全靠人拉肩扛。人们将用沥青浸过的枕木铺在路基上,再由几十个人一齐合作,将长长的铁轨搬起铺在枕木上。

用这种方式铺设的铁路位置误差大,铁轨之间还留有很大的缝隙,能够容许的列车通行时速也相当低。这样修建铁路的方式不仅效率极低,同时也是对劳动者的严重摧残,美国的太平洋铁路就被人称为"每根枕木下面都有一具华工的尸骨"。

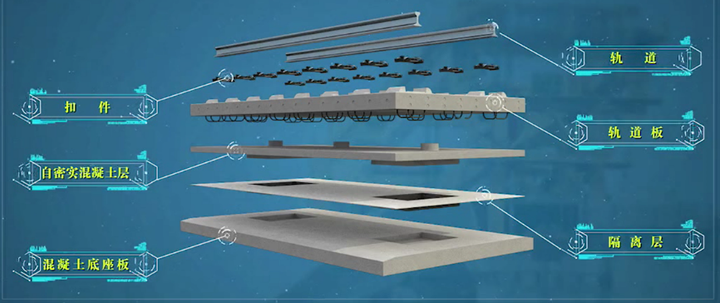

随着时代进步,列车的运行越来越快,对轨道误差控制的要求也越来越高。尤其是现如今高速铁路与城市轨道交通的修建,对轨道的平整程度要求极高,已经不再采用传统的枕木,而是以预制混凝土板作为底座,其上安装的钢轨则是以很强的预应力被牢牢钉在混凝土板上的,不会因为温度变化而发生伸缩。这样的钢轨几十公里也没有一个缝隙,可以保障列车的高速通行。

不过,要想铺设这样的铁轨,凭借人力是不可能完成的,这就需要自动铺轨车的帮助。

(一)传统铺轨车应用繁琐,需要专门为它建轨道

人们应用自动铺轨车的历史已有几十年。

它类似于一种复杂的门式起重机,伴随着铁路线的延伸而向前运行。它可以在人的操纵下将几十吨重的混凝土底板和钢轨精确地放置在指定位置,相比起人工铺设,大大提高了施工效率。

传统的铺轨车虽然铺设效率很高,但为它服务却需要大量的资源和工期,其中最麻烦之处就在于,铺轨车本身也要依靠轨道才能行进。它的专用轨道虽然无需像铁路主线上的铁轨那样精密,但仍然需要事先专门修建。

在本就十分狭窄的地下铁路隧道中修建专门轨道,施工难度高,工序极其繁琐。

此外,由于传统铺轨车必须依托铁轨进行移动,因此根本没有自主的转场能力。要想运输它,只能先行拆卸,送到施工现场再进行组装。这极大增加了现场的工程量,占用了大量的劳动力,而且拖延了工期。

为了提高生产力,工程师们急需一种使用灵活、转场方便、自动化水平更高的铺轨车。

(二)地铁隧道里的"变形金刚"?中国研发轮式铺轨车

正是在这种迫切需求的驱动下,中铁四局八分公司成功研制出了轮胎式铺轨车和多功能运输车两个配套铺轨设备。

这种铺轨设备的四组轮胎能够如变形金刚一般进行多角度折叠,从而实现在平地和隧道管壁上自如穿行,极大提高了铺轨的效率和质量。

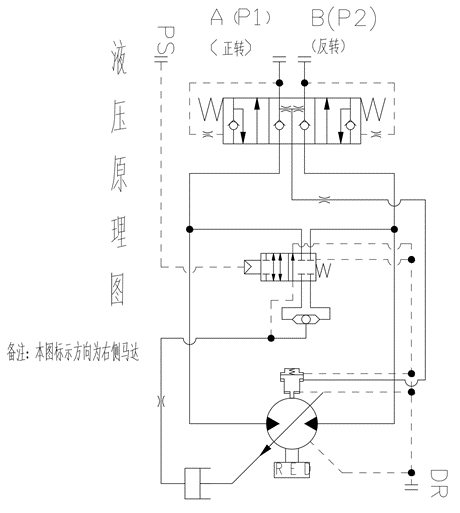

轮胎式铺轨车采用八轮四驱动设计,无需沿着轨道行进,可以随意行驶在圆弧形、马蹄形和矩形等隧道断面上。它的最大起重量达16吨,最大内净空环3.3米,高3.1米。轮胎可以在0-45°摆角间自如活动以适应不同工作环境。

当隧道截面发生变化时,铺轨车只需要自动支起,就可以使轮胎悬空并快速变换形状与新截面吻合,全过程仅需几分钟即可完成。

自由摆动的车轮并不容易实现,它必须在可以自由变形的同时还能够安全地支撑起整个设备的自重和负重,同时还能保质保量地实现设备的正常运行。

为了实现这一功能,设备安装有自动变化系统、多角度轮胎行走系统、车载影像系统、红外防撞系统、管片安全保护装置、防倾翻装置、支腿锁定装置、摆角锁定装置、三维调整装置以及安全制动提升装置等多重监测、控制系统。

铺轨车的作业盲区可以受到持续的观测,铺轨车与隧道管片、其它铺轨车辆及其它施工机械、施工人员之间都设置有安全距离,一旦进入安全距离后即自动开始报警,保障施工安全。

可见,看起来灵活简便的机械背后是高端而精密的系统工程。

由于涉及到混凝土的凝结硬化,现代化铁路铺轨的流程较为繁琐,通常需要先绑扎底层钢筋笼,浇筑混凝土,再铺设隔离层土工布和自密实层,随后铺设预制板和钢轨。在前一层向上逐级铺设时,后一级要继续向前推进,因此整个施工过程相当于几步同时进行。

轮胎式铺轨车可以根据隧道内的具体施工条件分段进行铺轨,它的施工组织更加灵活,有利于施工进度的提高。

此外,由于采用了三维调整装置,横梁采用滑动式布置,可实现左右横向位移。铺轨车上的四个独立吊装点可实现单独调整或两点、四点同时调整,极大提高了铺轨作业的精度。

由于隧道内空间狭小,地面不平,因此物料、机械和人员的运输始终是一个很难的课题。与轮式铺轨车配套研发的多功能运输车即是考虑到了隧道曲面、基底和车站平面、轨道、走形轨道等多种不同工况,并考虑到了预制板、轨排、混凝土等多种待运输物料的一种万用运输平台。

走行多功能平板运输车可用于预制板和轨排的运输,它可载重30吨,采用独立车辆自由组合装置,在轮胎摆角、自动控制等方面采用了与轮式铺轨车相同的技术。

这种万能运输车可以在各种形状、型号的隧道当中自由穿行,车辆之间还可以自由组合,以实现大型构件、特种构件的运输。

多功能立体式混凝土运输车则用于新拌混凝土的运输,它不仅可以采用轮胎,还可以根据现场的不同需求换用标准轮轨或走形轨轮轨,适用面极广。

(三)轮式施工车辆家族到底优越在哪里?

与传统地铁铺轨设备相比,轮胎式铺轨设备具有很大的优势。

传统铺轨车在投入使用前需要预先安装走形轨,平均每千米需要120个工日,在修建完成后拆除时也需要大量的工日。而轮式施工车辆则可以完全省去走形轨的安装与拆除这两道工序,设备拉来就能在隧道中直接行走。

这不仅节约了时间,还一举解决了很多工程中由于隧道偏移而无法安装走形轨支墩及无法打孔的问题。它不仅大大减少了人工、周转料的使用,降低了成本,还避免了各种工序间的干扰,大大加快了施工速度。

由于不需要在隧道壁上打孔安装走形轨支墩,因此轮式铺轨车的使用也避免了对隧道结构的损坏,很好实现了隧道管片成品质量保护的目的。

而且,将轮胎式铺轨车和多功能运输车配合使用,可实现全区间单项工序的一次性施工,甚至可以实现全线的无轨施工。

传统铺轨车的走行速度为1~1.5km/h,而轮胎式铺轨车则可以达到2km/h,无论是施工还是转场,效率都比传统铺轨车快上很多。经测算,传统铺轨车每天完成铺轨33.9米(含基底施工),而轮胎式铺轨车每天则可以完成50米,这对于缩短工期、节约项目总开支的意义十分重大。

此外,轮胎式铺轨车的灵活性也远远优于传统铺轨车。

相比起只能进行上下调整的传统铺轨车,轮胎式铺轨车可以进行三维调整。它不需要人工辅助设备,就可以实现自动一体式变跨,大大减少了设备周转时间。其受力结构、自动控制等方面也比传统铺轨车更为精密,因此安全性能比传统铺轨车更高。

结语

目前,中国研制的轮式铺轨设备已在上海轨道交通13号线的二、三期轨道工程施工中投入使用,这也是该款新设备在全国范围内首次应用于地铁隧道内施工,大大提升了施工效率。

上海地铁13号线预计在2018年年底全线通车,鉴于轮式铺轨车极大的便利性,在未来,它还会推广到越来越多的城市地下轨道交通的建设中。

作为世界上认知度最高的标签,中国制造(Made in China)正寻求战略升级。「了不起的中国制造」专栏,力邀行业权威、资深玩家,呈现他们眼中的中国创新之路。

评论

发表评论